NEUFMAISON

ECOLES

SPORTS

ACTIVITES HISTORIQUE

PATRIMOINE

ACCUEIL

Terre plastique

Le sous-sol de nos régions est riche en minéraux de tous genres, on y trouve des argiles et des sables, du grès, de la marne et du calcaire.

Mais les gisements les plus importants qui s'échelonnent sur de grandes étendues sont composés d'argiles plastique qui ont amené le développement d'une importante industrie de produits réfractaires dans nos communes.

Ces assises argileuses que les géologues dénomment weldiennes ou bernissardiennes, parce que c'est dans cette argile que l'on a découvert les iguanodons de Bernissart, sont des dépôts sédimentaires de l'époque jurassique du secondaire.

Mais les gisements les plus importants qui s'échelonnent sur de grandes étendues sont composés d'argiles plastique qui ont amené le développement d'une importante industrie de produits réfractaires dans nos communes.

Ces assises argileuses que les géologues dénomment weldiennes ou bernissardiennes, parce que c'est dans cette argile que l'on a découvert les iguanodons de Bernissart, sont des dépôts sédimentaires de l'époque jurassique du secondaire.

Courrier de l'Escaut du 22 juillet 1898

Un ouvrier, du nom de Joseph Decroly, âgé de 24 ans, au service de M. Florimond Eloy, industriel, a été lundi dernier, dans la matinée, victime d'un grave accident. Le brave garçon, dont le travail consistait à remonter les terres plastiques au moyen d'un "bourriquet", a glissé si malheureusement qu'il est tombé dans le puits d'une profondeur de 46 pieds. En tombant, l'infortuné a encore eu la présence d'esprit de crier à son compagnon, occupé au fond du puits, de se garer. Le malheureux jeune homme a été ramené au jour dans un état lamentable. Le médecin conserve pourtant l'espoir de sauver la vie du blessé, qui est le soutien d'une mère veuve.

Un ouvrier, du nom de Joseph Decroly, âgé de 24 ans, au service de M. Florimond Eloy, industriel, a été lundi dernier, dans la matinée, victime d'un grave accident. Le brave garçon, dont le travail consistait à remonter les terres plastiques au moyen d'un "bourriquet", a glissé si malheureusement qu'il est tombé dans le puits d'une profondeur de 46 pieds. En tombant, l'infortuné a encore eu la présence d'esprit de crier à son compagnon, occupé au fond du puits, de se garer. Le malheureux jeune homme a été ramené au jour dans un état lamentable. Le médecin conserve pourtant l'espoir de sauver la vie du blessé, qui est le soutien d'une mère veuve.

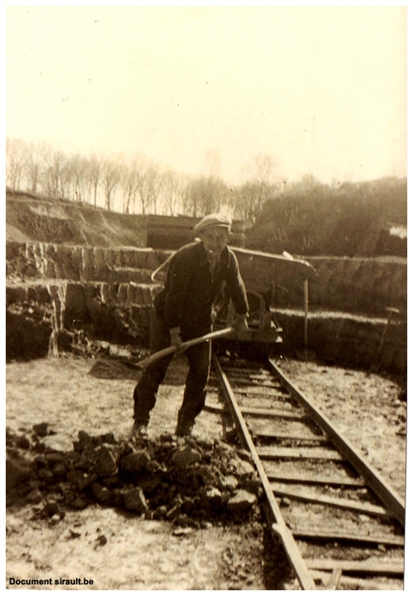

"Ouvrier de Trou à la Terre" (ouvié d'troo à l'ter) 1925-1950

Les ouvriers de cette époque extrayaient la terre plastique, dans la région (Sirault, Baudour, Villerot, Hautrage) de trous circulaires de 4 à 6 mètres de diamètre, profonds de 30 mètres, allant souvent en s'élargissant vers le bas. Les ouvriers y descendaient, en posant le pied dans un étrier, au bout d'une corde mue au bourriquet.

1. Pelle:

Elle servait à couper des blocs de terre (de deux largeurs de pelle) en appuyant avec un sabot ferré et en s'aidant d'eau pour faciliter la pénétration. Neuve, elle pèse 2,4 Kg.

2. Pelle:

Elle était usée (après environ deux ans de travail) mais elle servait encore pour préparer la première couronne (pourtour des trous) de chaque tranche car c'était plus difficile à tailler.

Cette rigole circulaire était alors remplie d'eau : pour faciliter le travail, on mouillait la partie à couper et on enlevait une première bande de 20 cm de haut environ, face au Sud-Ouest (pour respecter la structure et l'inclinaison des couches) en enfonçant la pelle à 20 cm du bord de la rigole et, après avoir taillé le côté, en tirant à soi le manche pour détacher le bloc et ainsi de suite jusqu'au bord Nord-Est de la rigole circulaire.

On recommençait alors le travail pour extraire une nouvelle tranche plus bas en prenant soin de ne pas mélanger les différentes qualités de terre.

N.B. :

Ces pelles, marquées RH, ont été fabriquées avec deux plaques d'acier chauffées et battues sur une enclume par un maréchal R..? Henri qui avait sa forge établie à Hautrage le long de la route Mons-Tournai.

Le manche, en bois de frêne, était façonné par un charron, Georges Foucart, établi rue Rosier à Sirault. La poignée "crocheton" était solidement emboîtée comme les rails d'une roue et résistait ainsi longtemps. La base s'usait par le frottement du sabot. Ces pelles coûtaient environ 600 francs vers 1950 alors qu'un ouvrier gagnait moins de 300 francs par jour.

3. Crocheton : (poignée de frêne)

On y remarque la mortaise destinée à recevoir le tenon du manche.

4. Sabot gauche ferré et clouté qui pèse 2,100 Kg.

Il permettait à l'ouvrier d'appuyer fermement sur le fer de la pelle et ainsi de le faire pénétrer dans la terre sans briser le sabot. L'autre était seulement clouté (pour ne pas glisser). Ces sabots étaient façonnés spécialement (base plate pour celui à ferrer) en peuplier ou en bouleau par Valère Lhoir, sabotier à Sirault, rue Blondiau.

5. Pioche :

Elle servait à détacher la terre quand elle était maigre (moins collante) et ne pouvait être coupée en bloc.

6. Picron :

Il servait à charger les blocs de terre "ruk" qui étaient piqués "enfilés" par l'outil et chargés dans une cuvelle; celle-ci une fois remplie (environ 50 Kg) était remontée à la surface à l'aide d'un bourriquet actionné à la main (à cette époque par un ou deux ouvriers restés à la surface).

7. Escoupe (petite) :

Elle servait à charger les blocs de terre moins volumineux et à bien nettoyer le fond du trou avant d'extraire une nouvelle tranche. Ces escoupes étaient fabriquées à Basècles.

8. Escoupe (grande) :

Elle est plus grande et servait à charger la terre déjà séchée dans les hangars "kari". Le manche, en saule ou bouleau rouge, avait une forme très spéciale et l'extrémité de la partie emmanchée frottait par terre. Les ouvriers les choisissaient dans le bois en hiver et préparaient ces manches eux-mêmes l'année suivante quand le bois était bien sec.

9. Courbet :

Cet outil servait à amincir la base des longues perches de charme ou de frêne de 7 à 10 mètres de long qui étaient cintrés au "chipeau" (gros poteau vertical surmonté d'un autre horizontal à environ 4 mètres de haut). La perche était enfoncée dans le sol à environ 2 mètres en avant du pied de la perpendiculaire du poteau horizontal et calée contre celui-ci.

Plusieurs ouvriers devaient parfois unir leurs efforts pour plier ces bois en tirant énergiquement pendant qu'un autre amincissait la perche en taillant le dessus avec le courbet pour que le cintre soit bien régulier. Ces bois cintrés étaient placés sur des taquets de bois enfoncés dans la paroi du puits et, par leur ressort, épousaient la forme du trou et maintenaient ainsi les terres. Plusieurs perches étaient nécessaires pour faire un tour complet car elles se chevauchaient sur environ un tiers de leur longueur (le gros bout contre la partie plus fine de la précédente) pour avoir une même force de pression contre la paroi et éviter les éboulements. Les cercles étaient placés côte à côte, au fur et à mesure que le trou s'approfondissait, sur toute la profondeur de celui-ci. Ces cercles étaient récupérés avant de reboucher progressivement le trou avec des terres non vendables et réutilisés (trois fois) pour cercler un nouveau trou.

N.B.

Cet outil, marqué TF, a été fabriqué par le maréchal Théodule FIEVEZ qui avait sa forge établie à Sirault, rue Blondiau.

Texte de J-M. CAULIER, de Sirault

1. Pelle:

Elle servait à couper des blocs de terre (de deux largeurs de pelle) en appuyant avec un sabot ferré et en s'aidant d'eau pour faciliter la pénétration. Neuve, elle pèse 2,4 Kg.

2. Pelle:

Elle était usée (après environ deux ans de travail) mais elle servait encore pour préparer la première couronne (pourtour des trous) de chaque tranche car c'était plus difficile à tailler.

Cette rigole circulaire était alors remplie d'eau : pour faciliter le travail, on mouillait la partie à couper et on enlevait une première bande de 20 cm de haut environ, face au Sud-Ouest (pour respecter la structure et l'inclinaison des couches) en enfonçant la pelle à 20 cm du bord de la rigole et, après avoir taillé le côté, en tirant à soi le manche pour détacher le bloc et ainsi de suite jusqu'au bord Nord-Est de la rigole circulaire.

On recommençait alors le travail pour extraire une nouvelle tranche plus bas en prenant soin de ne pas mélanger les différentes qualités de terre.

N.B. :

Ces pelles, marquées RH, ont été fabriquées avec deux plaques d'acier chauffées et battues sur une enclume par un maréchal R..? Henri qui avait sa forge établie à Hautrage le long de la route Mons-Tournai.

Le manche, en bois de frêne, était façonné par un charron, Georges Foucart, établi rue Rosier à Sirault. La poignée "crocheton" était solidement emboîtée comme les rails d'une roue et résistait ainsi longtemps. La base s'usait par le frottement du sabot. Ces pelles coûtaient environ 600 francs vers 1950 alors qu'un ouvrier gagnait moins de 300 francs par jour.

3. Crocheton : (poignée de frêne)

On y remarque la mortaise destinée à recevoir le tenon du manche.

4. Sabot gauche ferré et clouté qui pèse 2,100 Kg.

Il permettait à l'ouvrier d'appuyer fermement sur le fer de la pelle et ainsi de le faire pénétrer dans la terre sans briser le sabot. L'autre était seulement clouté (pour ne pas glisser). Ces sabots étaient façonnés spécialement (base plate pour celui à ferrer) en peuplier ou en bouleau par Valère Lhoir, sabotier à Sirault, rue Blondiau.

5. Pioche :

Elle servait à détacher la terre quand elle était maigre (moins collante) et ne pouvait être coupée en bloc.

6. Picron :

Il servait à charger les blocs de terre "ruk" qui étaient piqués "enfilés" par l'outil et chargés dans une cuvelle; celle-ci une fois remplie (environ 50 Kg) était remontée à la surface à l'aide d'un bourriquet actionné à la main (à cette époque par un ou deux ouvriers restés à la surface).

7. Escoupe (petite) :

Elle servait à charger les blocs de terre moins volumineux et à bien nettoyer le fond du trou avant d'extraire une nouvelle tranche. Ces escoupes étaient fabriquées à Basècles.

8. Escoupe (grande) :

Elle est plus grande et servait à charger la terre déjà séchée dans les hangars "kari". Le manche, en saule ou bouleau rouge, avait une forme très spéciale et l'extrémité de la partie emmanchée frottait par terre. Les ouvriers les choisissaient dans le bois en hiver et préparaient ces manches eux-mêmes l'année suivante quand le bois était bien sec.

9. Courbet :

Cet outil servait à amincir la base des longues perches de charme ou de frêne de 7 à 10 mètres de long qui étaient cintrés au "chipeau" (gros poteau vertical surmonté d'un autre horizontal à environ 4 mètres de haut). La perche était enfoncée dans le sol à environ 2 mètres en avant du pied de la perpendiculaire du poteau horizontal et calée contre celui-ci.

Plusieurs ouvriers devaient parfois unir leurs efforts pour plier ces bois en tirant énergiquement pendant qu'un autre amincissait la perche en taillant le dessus avec le courbet pour que le cintre soit bien régulier. Ces bois cintrés étaient placés sur des taquets de bois enfoncés dans la paroi du puits et, par leur ressort, épousaient la forme du trou et maintenaient ainsi les terres. Plusieurs perches étaient nécessaires pour faire un tour complet car elles se chevauchaient sur environ un tiers de leur longueur (le gros bout contre la partie plus fine de la précédente) pour avoir une même force de pression contre la paroi et éviter les éboulements. Les cercles étaient placés côte à côte, au fur et à mesure que le trou s'approfondissait, sur toute la profondeur de celui-ci. Ces cercles étaient récupérés avant de reboucher progressivement le trou avec des terres non vendables et réutilisés (trois fois) pour cercler un nouveau trou.

N.B.

Cet outil, marqué TF, a été fabriqué par le maréchal Théodule FIEVEZ qui avait sa forge établie à Sirault, rue Blondiau.

Texte de J-M. CAULIER, de Sirault

Ces exploitations s’effectuaient dans différents endroits, aux lieux dits aux noms les plus pittoresques:

au "Moulin", au "Japon" au " Ranswal", au "Bois de Savoie".

Cette appellation de "Moulin" provenait du fait que Mr J. Deroubaix père possédait dans un hangar de son exploitation un moulin servant à broyer la terre, actionné par une locomobile marchant à la vapeur.

Ces marchandises étaient dirigées principalement dans les usines réfractaires de la région et du nord de la France. En 1911, une grosse commande de ce produit fut expédiée dans des tonneaux en bois à Nouméa (Nouvelle Calédonie).

Au lieu-dit "Bruyères Percheuses" à proximité de l'ancien charbonnage de Sirault, on extrayait en partie, principalement à la pioche, des terres dites "courtes" de nature assez sèches, au moyen de puits atteignant parfois plus de 30 mètres de profondeur.

Ces ouvriers du fond (coupeurs comme on les désignait) étaient constamment soumis au régime de l'insécurité et de l'insalubrité.

Courrier de l'Escaut du 11 juin 1900

Un ouvrier du nom de Descamps vient d'être victime d'un accident. Descamps, qui travaillait au fond d'un puits à terre plastique, a reçu sur le dos une cuvette en bois d'un poids assez lour qui sert à remonter le dit produit. Le docteur Pélerin, de Sirault, arriva peu après sur le théâtre de l'accident et donna ses soins au blessé, dont les jours ne sont heureusement pas en danger.

au "Moulin", au "Japon" au " Ranswal", au "Bois de Savoie".

Cette appellation de "Moulin" provenait du fait que Mr J. Deroubaix père possédait dans un hangar de son exploitation un moulin servant à broyer la terre, actionné par une locomobile marchant à la vapeur.

Ces marchandises étaient dirigées principalement dans les usines réfractaires de la région et du nord de la France. En 1911, une grosse commande de ce produit fut expédiée dans des tonneaux en bois à Nouméa (Nouvelle Calédonie).

Au lieu-dit "Bruyères Percheuses" à proximité de l'ancien charbonnage de Sirault, on extrayait en partie, principalement à la pioche, des terres dites "courtes" de nature assez sèches, au moyen de puits atteignant parfois plus de 30 mètres de profondeur.

Ces ouvriers du fond (coupeurs comme on les désignait) étaient constamment soumis au régime de l'insécurité et de l'insalubrité.

Courrier de l'Escaut du 11 juin 1900

Un ouvrier du nom de Descamps vient d'être victime d'un accident. Descamps, qui travaillait au fond d'un puits à terre plastique, a reçu sur le dos une cuvette en bois d'un poids assez lour qui sert à remonter le dit produit. Le docteur Pélerin, de Sirault, arriva peu après sur le théâtre de l'accident et donna ses soins au blessé, dont les jours ne sont heureusement pas en danger.

Copyright © 2014-2023 - Tout droits réservés - SIRAULT.BE

Mangelinckx - Loiselet Marie-Line